کامل ترین بررسی بلبرینگ دور بالا و دور پایین

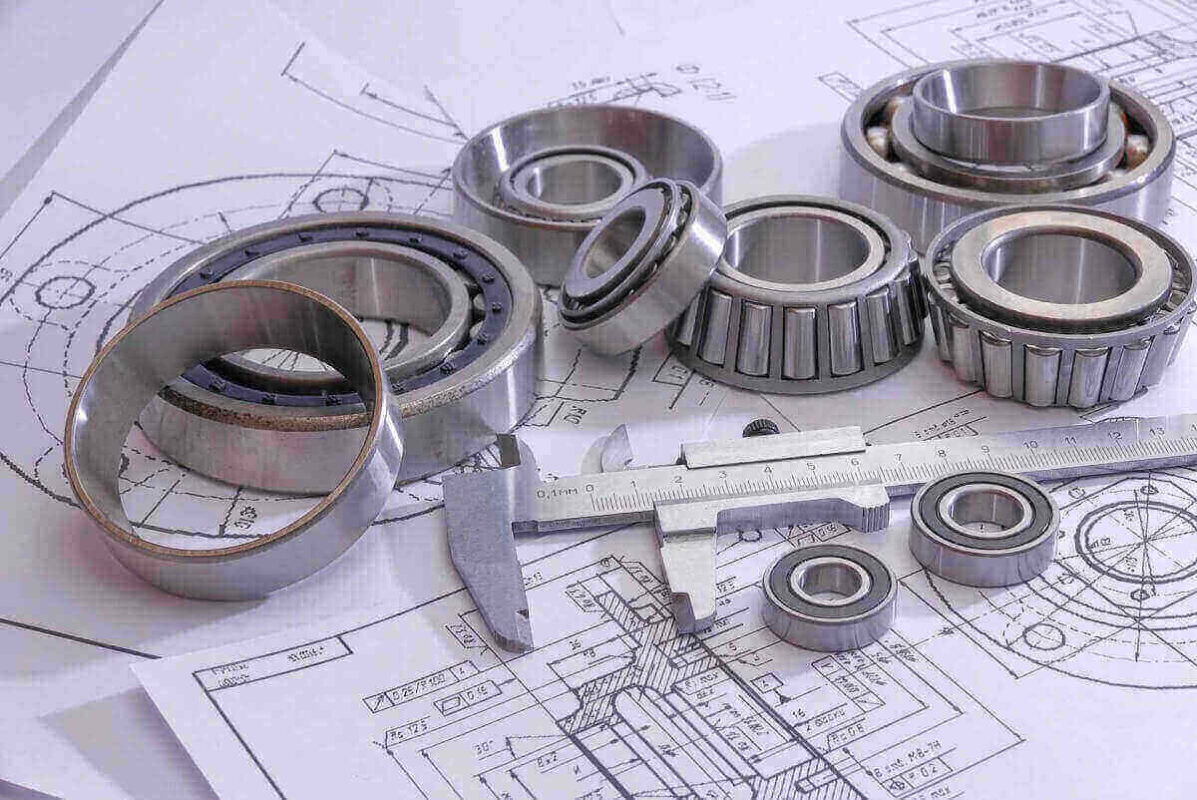

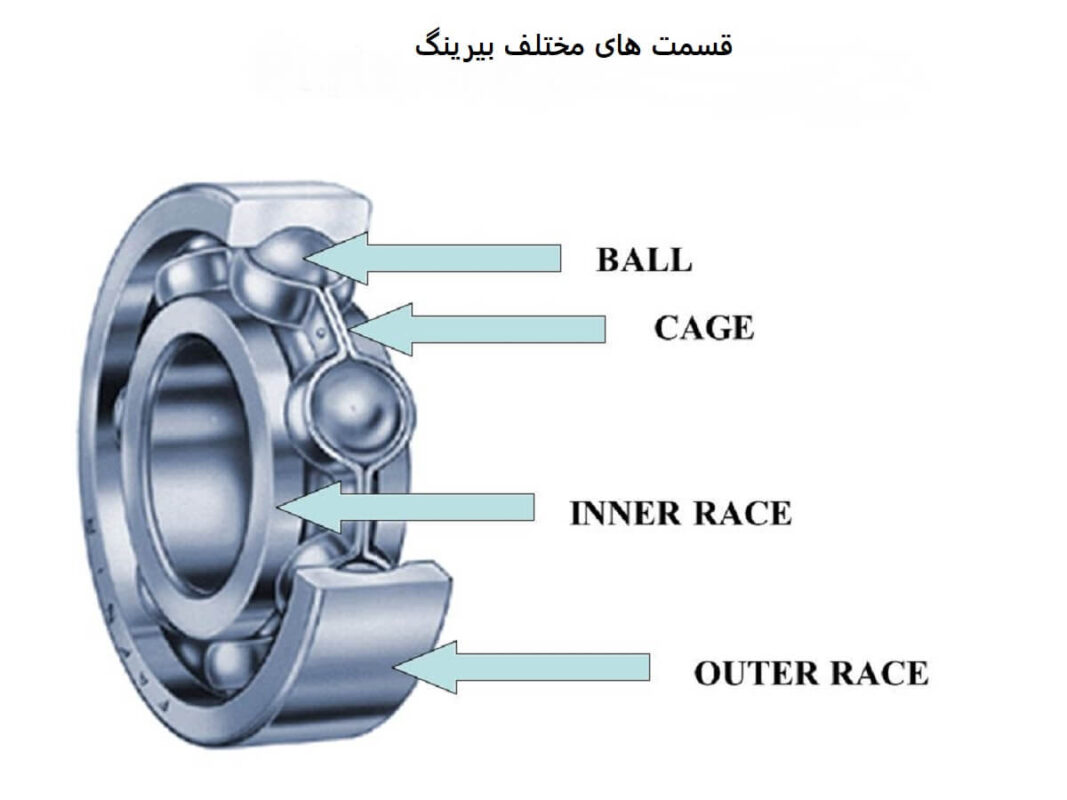

بلبرینگ های صنعتی قطعاتی هستند که برای کاهش اصطکاک و روانکاری بین دو سطح متحرک استفاده می شوند. آنها در انواع مختلفی تولید می شوند که هر کدام برای کاربرد خاصی مناسب هستند. در این مقاله به معرفی دو دسته اصلی یاتاقان های صنعتی یعنی یاتاقان های دور بالا و پایین گرد می پردازیم و شما را با کارایی و نحوه نگهداری آن ها آشنا می کنیم. همچنین شما عزیزان می توانید برای خرید چرخ دنده های صنعتی، بلبرینگ های صنعتی، کاسه نمدی و … به سایت ویرا پرداز آروین بلبرینگ پاسارگاد مراجعه نمایید.

بالا و پایین یاتاقان را بررسی کنید

بلبرینگ بالا گرد

بلبرینگ های سرعت بالا برای کاربردهایی طراحی شده اند که سرعت چرخش بالاست. این بلبرینگ ها معمولاً از مواد بادوام تری مانند فولاد ضد زنگ، سرامیک و نیترید سیلیکون ساخته می شوند تا در برابر سایش و گرمای تولید شده در سرعت های بالا مقاومت کنند.

بلبرینگ ته گرد

بلبرینگ های سرعت پایین برای کاربردهایی طراحی شده اند که سرعت چرخش آنها کم است. این بلبرینگ ها معمولاً از مواد ارزان تری مانند فولاد کربنی و آلیاژهای فولادی ساخته می شوند.

تفاوت بین بلبرینگ بالا و پایین

مهم ترین تفاوت بین بلبرینگ های پرسرعت و کم سرعت سرعت چرخش آنهاست. بلبرینگهای سرعت بالا میتوانند با سرعتهای بسیار بالا (تا 100000 دور در دقیقه) بچرخند، در حالی که یاتاقانهای سرعت پایین معمولاً سرعتهای زیر 10000 دور در دقیقه را کنترل میکنند.

علاوه بر سرعت چرخش، تفاوت های دیگری بین یاتاقان های سرعت بالا و کم سرعت وجود دارد، از جمله:

مواد: یاتاقانهای پرسرعت معمولاً از مواد بادوامتری مانند فولاد ضد زنگ، سرامیک و نیترید سیلیکون ساخته میشوند، در حالی که یاتاقانهای سرعت پایین معمولاً از مواد ارزانتری مانند فولاد کربنی و آلیاژهای فولادی ساخته میشوند.

طراحی: بلبرینگ های دور در دقیقه بالا معمولاً دارای طراحی پیچیده تری برای مقاومت در برابر سایش و گرمای تولید شده در سرعت های بالا هستند.

تفاوت ظاهری

روغن کاری: بلبرینگ های دور در دقیقه بالا معمولاً برای عملکرد صحیح به روغن کاری بیشتری نیاز دارند.

تفاوت در ظاهر یاتاقان گرد بالا و پایین گرد

یکی از تفاوت های اصلی بین بلبرینگ های دور بالا و پایین گرد، ظاهر آنهاست. یاتاقانهای گرد بالا ظاهری دقیق و صیقلی دارند، در حالی که یاتاقانهای گرد پایین ظاهر خشنتری دارند.

ویژگی بلبرینگ های گرد بالا

فاصله بین حلقه های داخلی و خارجی کم است.

سطح روی حلقه ها صیقلی و صاف است.

هیچ ناهمواری یا سوراخی روی سطح حلقه ها دیده نمی شود.

اجزای نورد معمولاً از مواد بادوام مانند سرامیک یا نیترید سیلیکون ساخته می شوند.

ویژگی بلبرینگ های دور پایین تر

فاصله بین حلقه های داخلی و خارجی بیشتر است.

سطح روی حلقه ها ممکن است ناهموار یا ناهموار باشد.

ممکن است سوراخ هایی برای تخلیه روغن یا گریس روی سطح حلقه ها وجود داشته باشد.

اجزای نورد معمولاً از مواد ارزانتری مانند فولاد کربنی یا آلیاژهای فولادی ساخته میشوند.

در اینجا چند نمونه از تفاوت ظاهری بین بلبرینگ های دور بالا و پایین گرد آورده شده است:

یاتاقانهای گرد بالا معمولاً سطح صاف و صیقلی دارند، در حالی که یاتاقانهای گرد پایین ممکن است سطحی ناهموار یا ناهموار داشته باشند.

یاتاقانهای فشار قوی معمولاً دارای حلقههای داخلی و خارجی باریکتر هستند، در حالی که یاتاقانهای رانش پایین ممکن است حلقههای داخلی و خارجی گستردهتری داشته باشند.

یاتاقانهای دور بالا معمولاً دارای عناصر غلتشی کوچکتر هستند، در حالی که یاتاقانهای نورد پایین ممکن است دارای عناصر غلتشی بزرگتر باشند.

البته این تفاوت های ظاهری همیشه قابل مشاهده نیست و در برخی موارد ممکن است تفاوت های ظاهری بین بلبرینگ های دور بالا و پایین گرد اندک باشد.

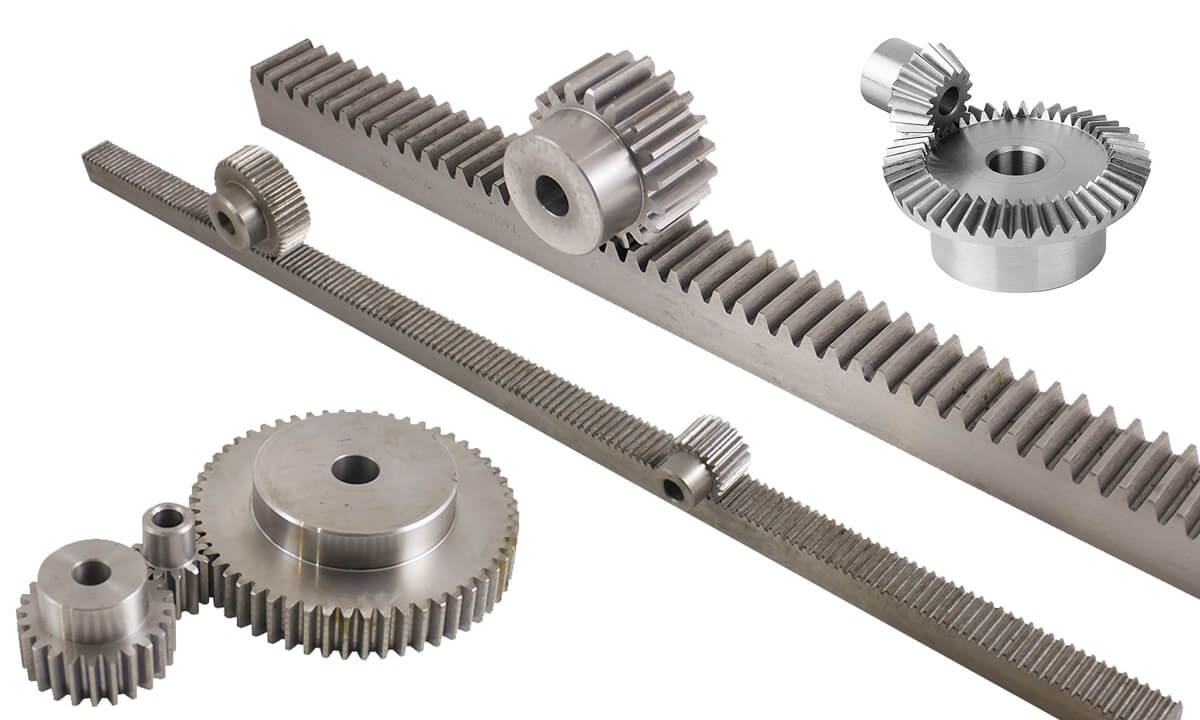

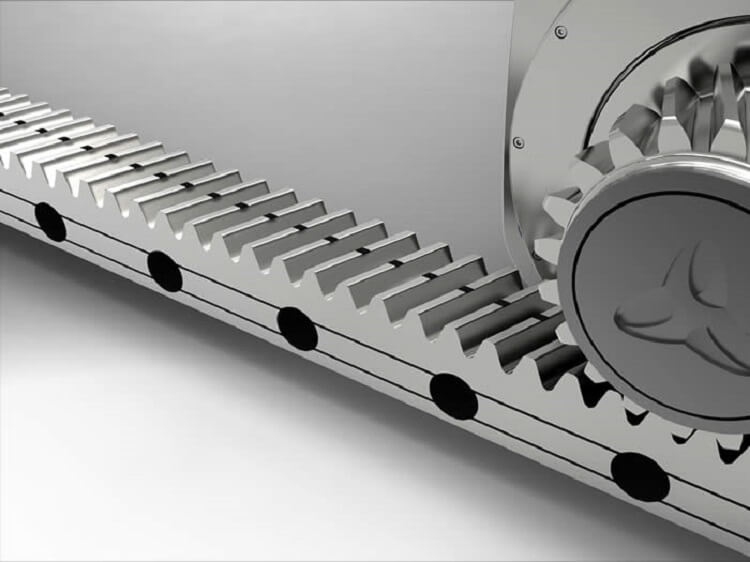

کاربرد بلبرینگ های گرد و کم گرد

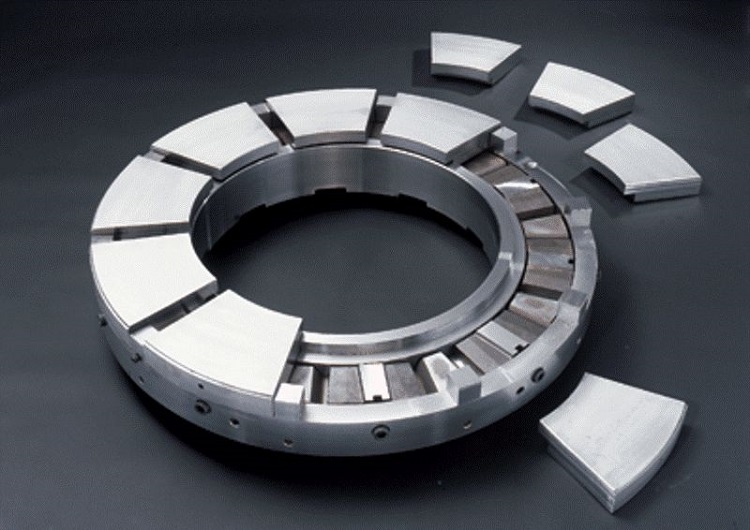

یاتاقانهای پرسرعت و کمسرعت بهعنوان اجزای ضروری در صنایع مختلف، کاربردهای گستردهای دارند و نقش حیاتی در کارایی و عملکرد سیستمهای مکانیکی دارند. کاربرد بلبرینگ های سرعت بالا بسیار متنوع است. یکی از کاربردهای اصلی آنها در صنعت خودروسازی به ویژه در خودروهای مسابقه ای و ابرخودروهایی است که با سرعت بالا کار می کنند.

بلبرینگ های پرسرعت در این خودروها نیروها و ارتعاشات دورانی بسیار بالایی را ایجاد می کنند. علاوه بر این، یاتاقانهای سرعت بالا در هوافضا، توربینهای بادی، توربوشارژرها و دستگاههای پمپاژ نیز استفاده میشوند. برای تشخیص اصالت بلبرینگ می توانید به سایت ویرا پرداز آروین بلبرینگ پاسارگاد مراجعه کنید.

یاتاقانهای سرعت بالا همچنین در کاربردهای مختلف دیگری که سرعت چرخش بالا مهم است استفاده میشود، از جمله:

موتورهای الکتریکی

دستگاه های CNC

تجهیزات پزشکی

تجهیزات آزمایشگاهی

لوازم خانگی

یاتاقانهای کم سرعت در کاربردهای مختلفی که سرعت چرخش پایین مهم است استفاده میشود، از جمله:

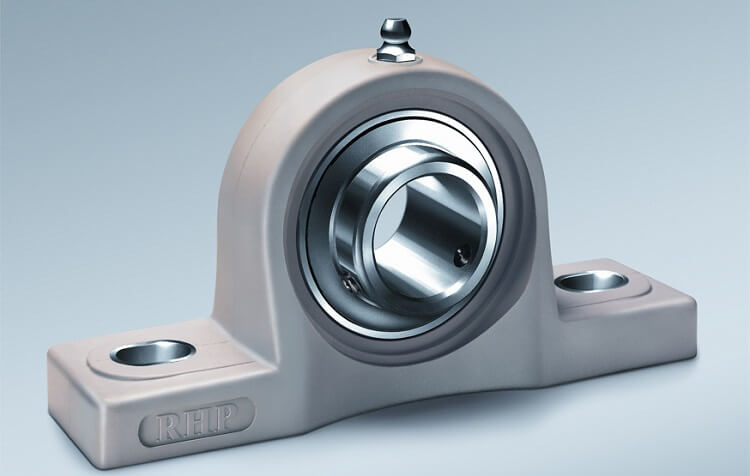

ماشین آلات صنعتی

لوازم خانگی

تجهیزات حمل و نقل

تجهیزات کشاورزی

تجهیزات ساخت و ساز

قیمت بلبرینگ بالا و پایین است

به طور کلی، بلبرینگ های سرعت بالا گران تر از یاتاقان های کم سرعت هستند. این به دلیل استفاده از مواد بادوام تر، طراحی پیچیده تر و نیاز به روغن کاری بیشتر در یاتاقان های پرسرعت است.

قیمت بلبرینگ به عوامل مختلفی بستگی دارد، از جمله:

مواد: یاتاقان های ساخته شده از مواد بادوام تر مانند سرامیک یا نیترید سیلیکون گران تر از یاتاقان های ساخته شده از مواد ارزان تر مانند فولاد کربن یا آلیاژهای فولاد هستند.

طراحی: بلبرینگ هایی با طراحی پیچیده تر از یاتاقان هایی با طراحی ساده گران تر هستند.

اندازه: بلبرینگ های بزرگتر گران تر از یاتاقان های کوچکتر هستند.

نام تجاری: بلبرینگ های تولید شده توسط برندهای معتبر قیمت بیشتری نسبت به یاتاقان های تولید شده توسط برندهای ناشناس دارند.

تفاوت قیمت بلبرینگ های مدل بالا و پایین معمولا بین 20 تا 50 درصد است. به عنوان مثال، اگر یک بلبرینگ گرد بلند با قطر 10 میلی متر حدود 5000 تومان قیمت داشته باشد، یک بلبرینگ گرد کم با قطر 10 میلی متر ممکن است حدود 2500 تومان قیمت داشته باشد.

البته ممکن است این تفاوت قیمت در برخی موارد کم و بیش باشد. به عنوان مثال، یاتاقان های گرد با قطر کوچک ممکن است تنها 10-20٪ گران تر از یاتاقان های گرد پایین باشند. در مقابل، یاتاقان های سرعت بالا با قطر زیاد می توانند 50 تا 100 درصد گران تر از یاتاقان های سرعت پایین باشند.

فرآیند نگهداری یاتاقان های دور بالا و پایین

فرآیند تعمیر و نگهداری بلبرینگ به عوامل مختلفی از جمله نوع بلبرینگ، کاربرد آن و شرایط محیطی بستگی دارد. با این حال، برخی از اقدامات کلی که می تواند برای افزایش عمر و عملکرد یاتاقان ها انجام شود عبارتند از:

نظارت منظم: بلبرینگ ها باید به طور مرتب بررسی شوند تا مشکلات احتمالی شناسایی شود. این بررسی ها باید شامل موارد زیر باشد:

بازرسی بصری: برای بررسی هرگونه آسیب یا خوردگی.

اندازه گیری: برای بررسی هرگونه سایش یا تغییر شکل.

تست: برای بررسی عملکرد بلبرینگ.

روانکاری مناسب: روانکاری مناسب برای کاهش اصطکاک و سایش یاتاقان ها ضروری است. نوع روانکار و دفعات روانکاری باید مطابق دستورالعمل سازنده باشد.

تمیز کردن منظم: برای جلوگیری از تجمع کثیفی و کثیفی که می تواند به یاتاقان ها آسیب برساند، باید به طور مرتب تمیز شوند.

تعمیر یا تعویض در صورت لزوم: در صورت مشاهده آسیب یا فرسودگی قابل توجه در یاتاقان ها، باید تعمیر یا تعویض شوند.

روند نگهداری و تعمیر یاتاقان های دور بالا و پایین گرد مشابه است، اما تفاوت های جزئی وجود دارد. به عنوان مثال، بلبرینگ های دور بالا معمولاً به روغن کاری بیشتری نیاز دارند و برای جلوگیری از گرم شدن بیش از حد آنها باید مرتباً بررسی شوند.

در اینجا مراحل کلی تعمیر و نگهداری بلبرینگ های گرد بالا و پایین آمده است:

بلبرینگ را بردارید.

بلبرینگ را بررسی کنید.

بلبرینگ را تمیز کنید.

بلبرینگ را روغن کاری کنید.

بلبرینگ را دوباره نصب کنید.

چک بلبرینگ

در مرحله بازرسی بلبرینگ، باید به دنبال علائم زیر باشید:

آسیب فیزیکی: ترک، خوردگی، زنگ زدگی و سایر آسیب های فیزیکی می تواند باعث خرابی بلبرینگ شود.

سایش: سایش اجزا یا حلقه های نورد می تواند عملکرد بلبرینگ را کاهش دهد.

گرمای بیش از حد: گرمای بیش از حد می تواند باعث آسیب دائمی یاتاقان شود.

اگر در حین بازرسی بلبرینگ مشکلی پیدا کردید، باید بلبرینگ را تعمیر یا تعویض کنید.

تمیز کردن بلبرینگ

برای تمیز کردن بلبرینگ از یک حلال مناسب مانند بنزین یا استون استفاده کنید. از یک برس یا پارچه نرم برای تمیز کردن اجزای بلبرینگ استفاده کنید.

روانکاری بلبرینگ

نوع روانکار و دفعات روانکاری باید مطابق دستورالعمل سازنده باشد. روان کننده های رایج برای یاتاقان ها عبارتند از روغن، گریس و گریس جامد.

بلبرینگ را دوباره نصب کنید

بلبرینگ را با دقت در جای خود قرار دهید. از ابزار مناسب برای جلوگیری از آسیب رساندن به بلبرینگ استفاده کنید. با انجام اقدامات نگهداری مناسب می توانید عمر و عملکرد بلبرینگ خود را افزایش دهید.

نتیجه

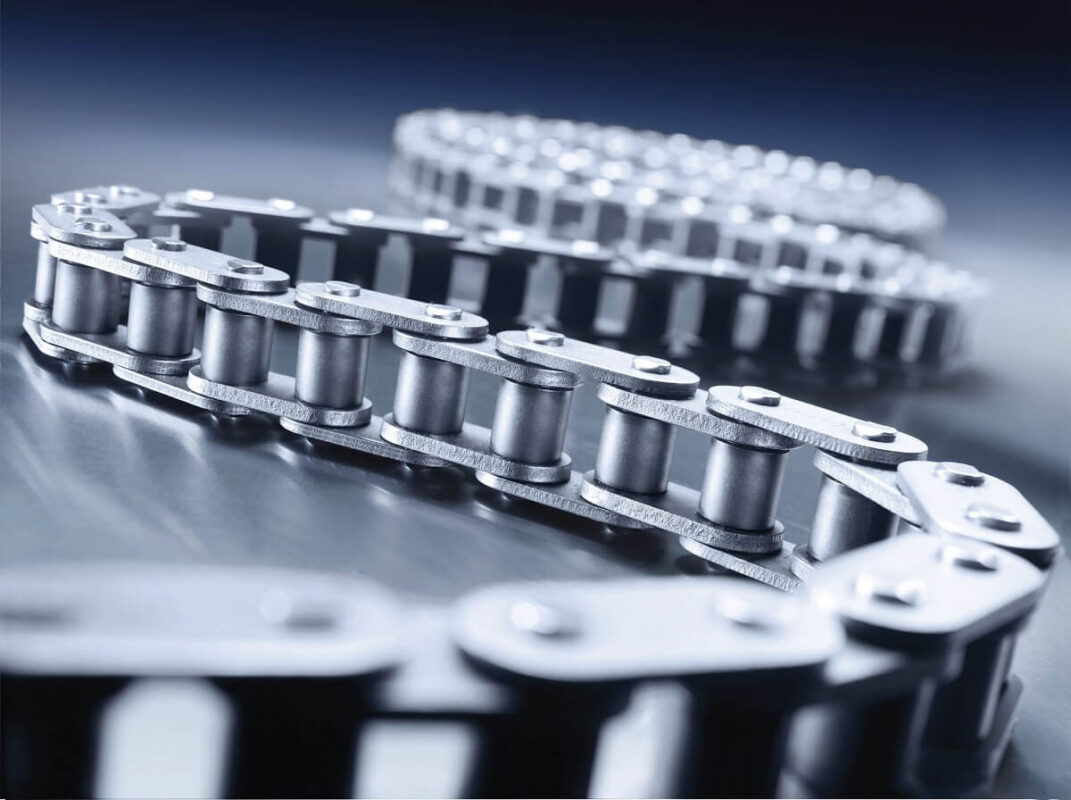

در این مقاله از ویرا پرداز آروین بلبرینگ پاسارگاد به معرفی بلبرینگ های دور بالا و پایین و تفاوت آنها پرداخته ایم. دانستن تفاوت بین بلبرینگ گرد بالا و پایین به شما کمک می کند تا در هنگام خرید بلبرینگ گزینه مناسب را انتخاب کرده و در نتیجه از سلامت دستگاه ها محافظت کنید. و حفاظت از قطعات صنعتی برای خرید انواع بلبرینگ، گریس نسوز، زنجیر صنعتی و … می توانید به سایت فروشگاه ویرا پرداز آروین بلبرینگ پاسارگاد مراجعه کنید.